前回レーザーカッターで作成した貝を埋め込む溝を加工して埋め込みます。

以前はルーターと彫刻刀を使って溝を彫っていたのですが、貝を切り出すのと同様に細かい作業で結構手間がかかります。この作業もレーザーカッターで行いたいところです。

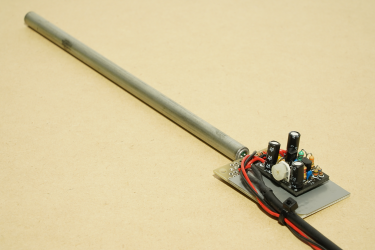

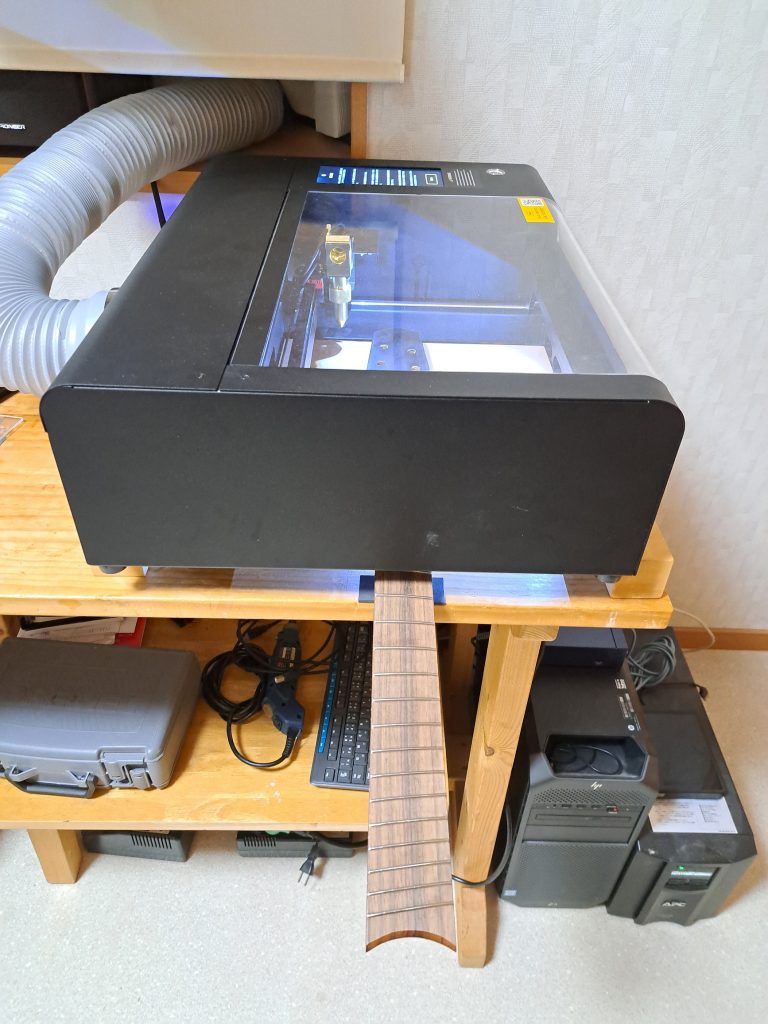

しかし、今回はネックの状態でインレイを施します。ネックの状態ではレーザーカッターbeamoの中には入らないため何とかならないか確認していくと、beamoの底板を外して本体をかさ上げしてネックを下から差し込む方法が使えることが分かりました。ヘッド加工面を平にすることとbeamoの加工高さの下限まで持ち上げる必要があります。ネックがへの字に曲がっており、beamoの底板の穴が横長に開いているので、ネックをbeamoの側面側から差し込むとぎりぎり条件を満たせることが分かりました。

この準備をしている中でレーザーカッターBeamoについて分かったことを紹介しておきます。

まずXY軸の直角度が出ていないことに気付いたので直角度の修正を行いました。

BeamoはY軸(前後軸)の上にX軸(左右軸)が載っています。確認するとY軸は筐体と平行に取り付けられていましたが、X軸は右側が奥に数mmずれていました。これでは正方形をカットしたときに横の辺が傾いて菱形のものができてしまいます。

Y軸は左右両側のスライダがタイミングベルトで前後に動くのですが、左右のタイミングプーリが装置の奥側にあるシャフトで連結されて同期して回転する構造になっています。どこで調整するのか見ていくと、しっかりメンテするにはレーザー管や冷却ホースまで外さなければならないことが分かり諦めました。連結シャフトのカップリングの覗き窓があるので(下の写真)、そこから六角レンチを入れてカップリングを止めている止めネジを緩めるとY軸の両側の同期がフリーになり、X軸が筐体に対して平行になる位置でカップリングを固定すれば調整することができます。

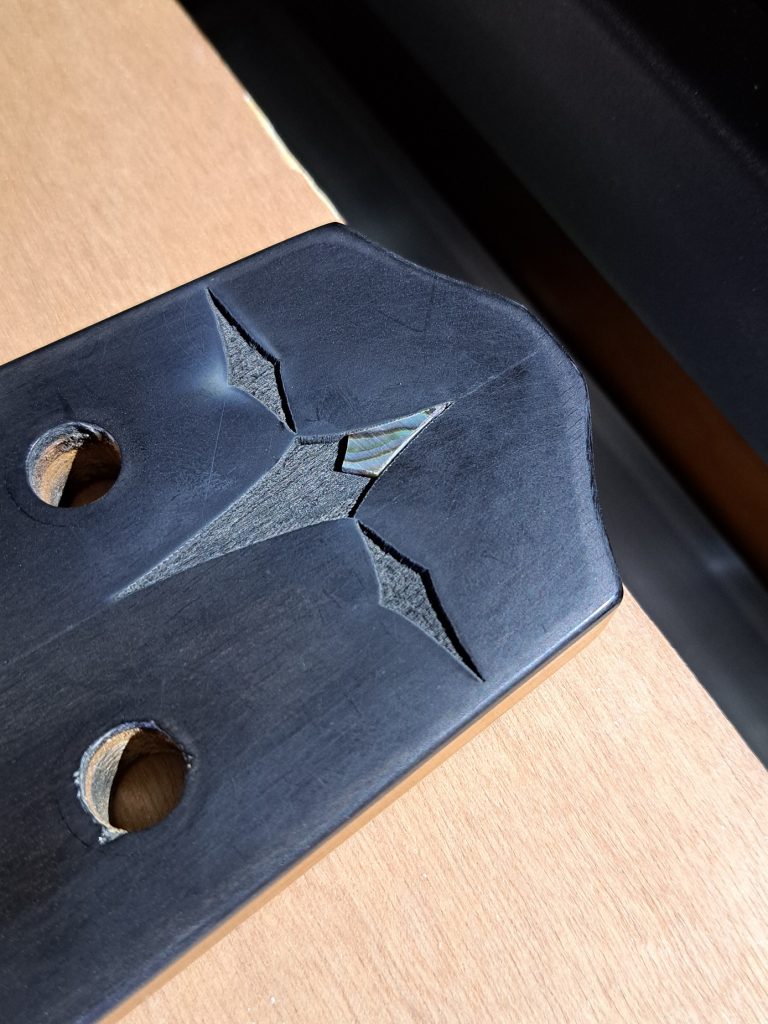

止めネジを締める時は締め付け過ぎに注意が必要です。締め付け中に一本のネジの頭がはじけてしまいました。

もう一つはbeamoには底板が取り付けられているかどうかを確認するセンサが付いているということです。底板が付いていないとレーザー照射開始時にエラーとなります。センサはマグネット式のセンサで底板の左側に付いているマグネットを検知しています。底板まで安全対策しているとは感心したのですが、今回は薄いマグネット単品をセンサに貼り付けることで底板を外して使えるようにしました。

今回の底板を外して使う方法は推奨できる方法ではありません。怪我や火災の可能性があります。何が起きても自己責任となりますのでくれぐれもご注意下さい。

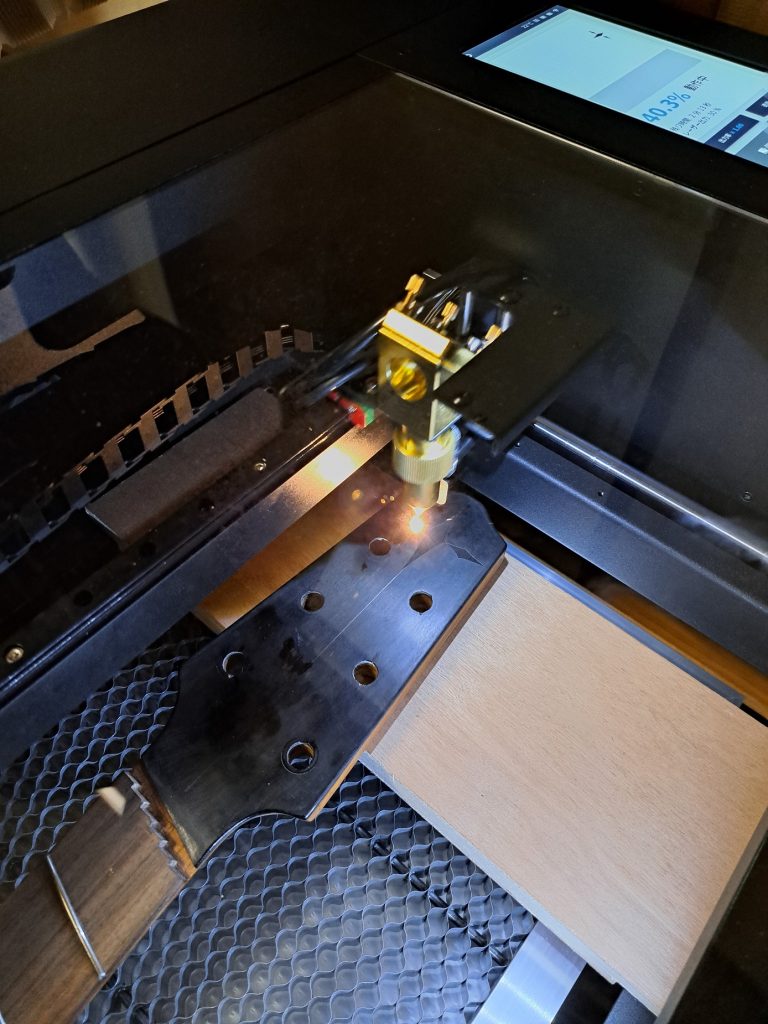

インレイ溝をbeamoで彫刻する前に平らな板で何回も試し打ちを行っています。

インレイの貝殻のカットはDXFデータを使いますがインレイの溝はカットではなく彫刻なので画像データ(今回はJPG)を使います。製作したインレイに対して彫刻のサイズが丁度良くなるように画像サイズの調整(画像編集ソフトで画像の倍率を変更する)が必要になります。

彫刻風景です。

アバロンを載せて溝の深さを確認中。こんなもんかな。

Beamoから取り外して確認中。いいじゃん。

エボニーの粉とエポキシ接着材を混合したもので接着します。

インレイをヤスリで削って平にした後です。

あらー、アバロンが色が寂しくなってしまいました。もう少しインレイ溝を深く削っておくべきでした。アバロンの削りは最小限にしないといけないのでした。次回から気をつけます。

とりあえずTP001のヘッドインレイ完了です。